鑄鐵平臺防止縮孔和縮松產(chǎn)生的方法,主要應(yīng)從合金性質(zhì)、鑄型條件、鑄型工藝、鑄件結(jié)構(gòu)等方面考慮。鑄造平臺合理的鑄造工藝可以地防止縮孔和縮松產(chǎn)生。鑄件結(jié)構(gòu)合理地改進(jìn)鑄件的結(jié)構(gòu),力求壁厚均勻,減小熱節(jié),或使鑄件壁厚變化有利于順序凝固。

合金性質(zhì)在鑄件使用條件允許的情況下,盡量選取結(jié)晶溫度范圍窄的合金。對于亞共晶灰鐵鐵和球墨鑄鐵,碳量增加,石墨化膨脹增大,有利于減小或消除縮孔和縮松。鑄型條件鑄型鋼度的大小將影響灰鐵鐵,特別是球墨鑄鐵凝固過程中型壁遷移的大小。鑄型鋼度因造型緊實度及鑄型種類不同而異,應(yīng)根據(jù)鑄鐵件的要求及實際生產(chǎn)情況,合理地選擇鑄型種類,在可能的情況下,增加鑄型的剛度,鑄型散熱條件。

鑄件在凝固過程中,它的各部分尺寸一般都要縮小,鑄件尺寸縮小的百分率,叫做鑄造線收縮率或鑄造收縮率。制造鑄模 ( 包括芯盒) 時,要按確定的鑄造收縮率,將鑄模放大一些,以保證冷卻后鑄件的尺寸符合要求。 鑄件冷卻時各個尺寸的收縮量可由下式求得:收縮量 = 鑄件尺寸×鑄造收縮率

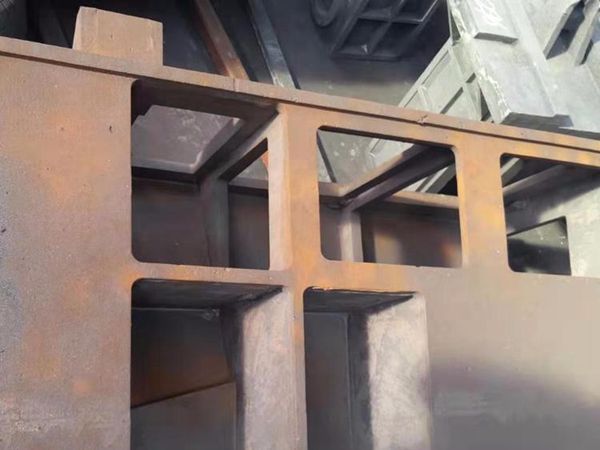

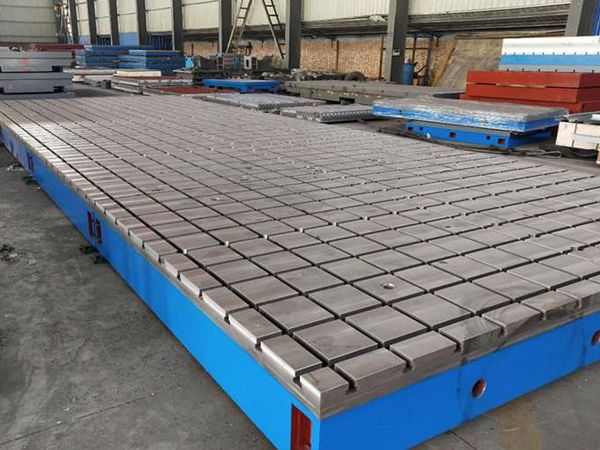

鑄鐵平臺壁厚均勻的細(xì)長焊接平臺和較大的焊接平板鑄件等剛度較差的鑄件和壁厚不均勻的機(jī)床床身類鑄件,均易發(fā)生變形。規(guī)劃這類鑄鐵時,將截面規(guī)劃成對稱形狀,或加助板進(jìn)步剛度構(gòu)造方法,能夠避免變形。對于鑄鐵平臺鑄件產(chǎn)生縮孔和縮松的基本出發(fā)點是根據(jù)該合金凝固特點和鑄件結(jié)構(gòu),制訂合理的鑄造工藝來地控制凝固過程,使鑄件在凝固過程中建立良好的補(bǔ)縮條件,盡可能使縮松轉(zhuǎn)化為縮孔,并使縮孔移向鑄件后凝固的地方。這樣,在鑄件后凝固的地方設(shè)置冒口,使縮孔集中于冒口中,或者把澆冒口開設(shè)在后凝固的地方直接補(bǔ)縮,即或獲得完好的鑄件。

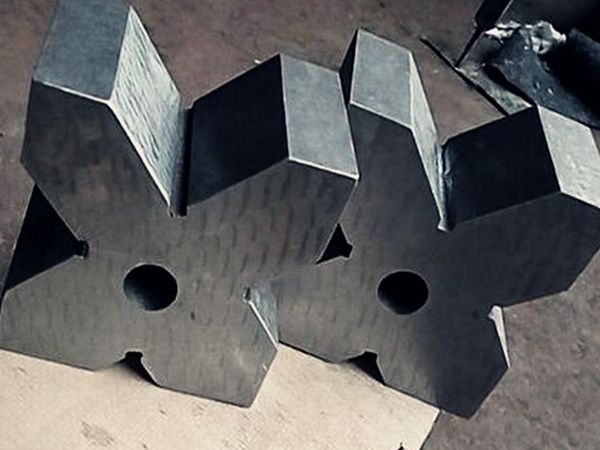

影響鑄件收縮率的因素較多,主要的有:鑄件的材料鑄件的材料不同,鑄造收縮率也不同。如鑄鋼的收縮率比灰鑄鐵大;灰鑄鐵中硫多時,收縮率增大,硅多時收縮率減小。鑄件的結(jié)構(gòu)鑄件的結(jié)構(gòu)復(fù)雜收縮困難,鑄件的收縮率減小。如,同一成分澆注的鑄鋼件,因結(jié)構(gòu)形狀不同。其中以自由收縮時的收縮率最大。鑄型的退讓性鑄型的退讓性好,鑄件的收縮率增大。如,用濕性和水玻璃砂型澆鑄的鑄件比干型澆鑄的鑄件的收縮率大。同樣道理,隨著鑄件的尺寸增大,鑄型的退讓性變差,鑄件的收縮率也就減小。

當(dāng)前位置:

當(dāng)前位置: