鑄鐵平臺壁間鏈接是否準確,對鑄鐵平臺發生縮孔、縮松、變形、裂紋及粘砂等缺點和進步劃線平臺鑄件質量都有很大的影響。所以在制造的過程中要非常注意以下幾個方面。

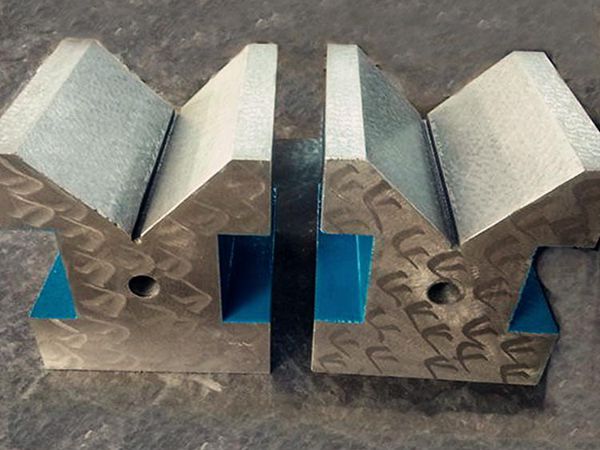

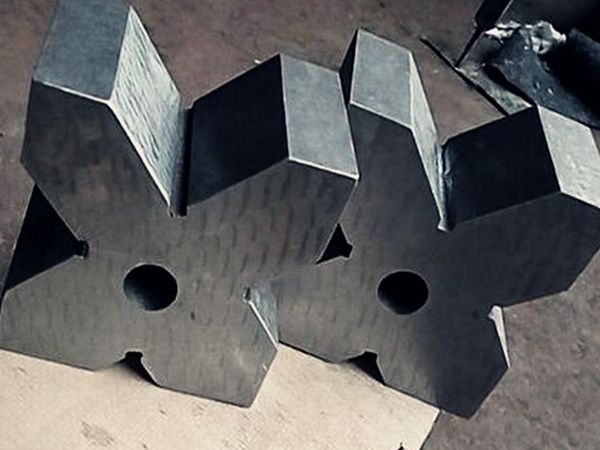

1.鑄鐵平臺的壁間銜接處都應有鍛造圓角。無圓角構造鑄鐵平板,在直角處鑄鐵積累,熱節圓比別處大,易發生縮孔和縮松,且內側轉角處應力會集嚴峻,易發生裂紋。

2.鑄鐵平臺的壁間鏈接處都應有鑄造圓角一般設計為鑄造圓角R10-20.。無圓角結構焊接平臺,在直角處鑄鐵積聚,熱節圓比別處大,易產生縮孔和縮松,且內側轉角處應力集中嚴重,易產生裂紋。此外,灰鐵金屬易發生柱狀晶體,在直角處晶體直交,晶體間的結合力薄弱,焊接平臺轉角處力學性能降低,了裂紋的發生。圓角還有利于外型,避免鑄型尖角損壞而構成砂眼,使焊接平臺能保持長久的使用。

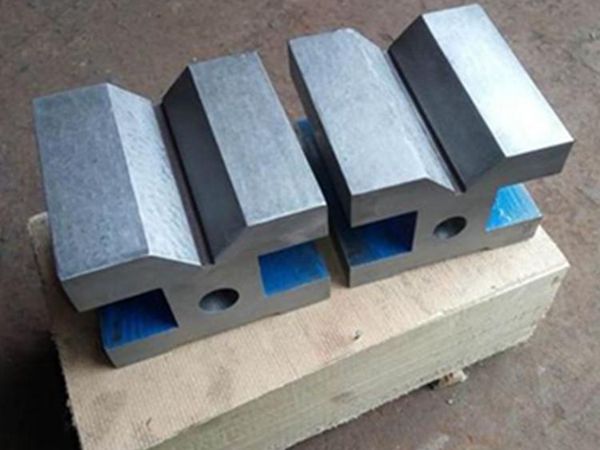

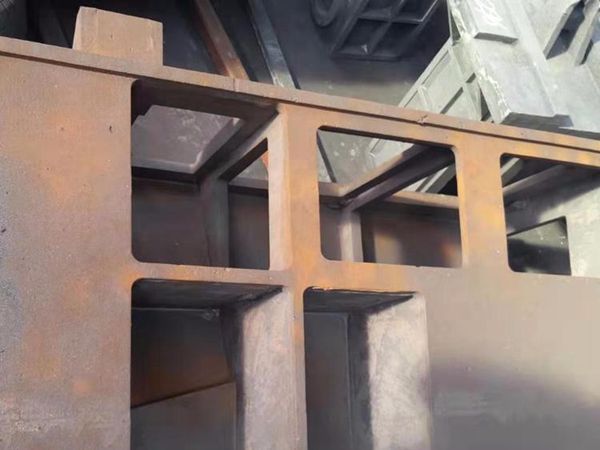

3.鑄鐵平板為了削減熱節,避免鑄件發生縮孔、縮松等缺點,鑄鐵平臺上筋板的銜接應盡量避免穿插。筋板的銜接應選用環形接頭。鑄鐵平臺厚壁與薄壁間的銜接要逐漸過渡,規劃焊接平臺鑄件時,當壁厚不能確保均勻時,厚壁與薄壁的銜接應選用逐漸過渡的辦法,以避免發生應力會集中和裂紋。

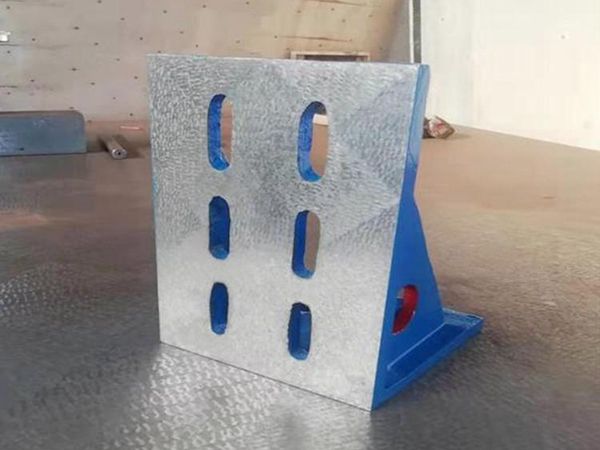

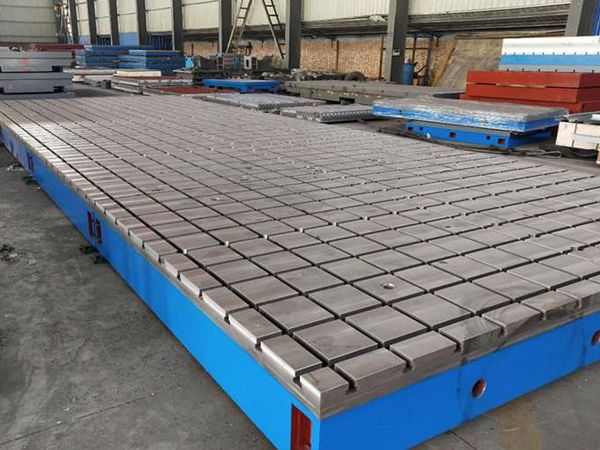

4.鑄鐵平臺壁厚均勻的細長焊接平臺和較大的焊接平板鑄件等剛度較差的鑄件和壁厚不均勻的機床床身類鑄件,均易發生變形。規劃這類鑄鐵時,將截面規劃成對稱形狀,或加助板進步剛度構造方法,能夠避免變形。對于鑄鐵平臺鑄件產生縮孔和縮松的基本出發點是根據該合金凝固特點和鑄件結構,制訂合理的鑄造工藝來地控制凝固過程,使鑄件在凝固過程中建立良好的補縮條件,盡可能使縮松轉化為縮孔,并使縮孔移向鑄件后凝固的地方。這樣,在鑄件后凝固的地方設置冒口,使縮孔集中于冒口中,或者把澆冒口開設在后凝固的地方直接補縮,即或獲得完好的鑄件。

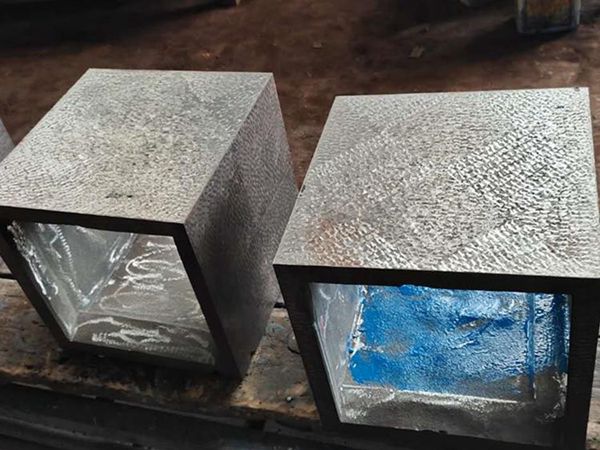

5.鑄鐵平臺防止縮孔和縮松產生的方法,主要應從合金性質、鑄型條件、鑄型工藝、鑄件結構等方面考慮。鑄造工藝合理的鑄造工藝可以地防止縮孔和縮松產生。鑄件結構合理地改進鑄件的結構,力求壁厚均勻,減小熱節,或使鑄件壁厚變化有利于順序凝固。

6.鑄型條件鑄型鋼度的大小將影響灰鐵鐵,特別是球墨鑄鐵凝固過程中型壁遷移的大小。鑄型鋼度因造型緊實度及鑄型種類不同而異,應根據鑄鐵件的要求及實際生產情況,合理地選擇鑄型種類,在可能的情況下,增加鑄型的剛度,鑄型散熱條件。 合金性質在鑄件使用條件允許的情況下,盡量選取結晶溫度范圍窄的合金。對于亞共晶灰鐵鐵和球墨鑄鐵,碳量增加,石墨化膨脹增大,有利于減小或消除縮孔和縮松。

當前位置:

當前位置: